- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Pag-unawa sa Dry Etching Technology sa Semiconductor Industry

2024-06-11

Ang pag-ukit ay tumutukoy sa pamamaraan ng piling pag-alis ng materyal sa pamamagitan ng pisikal o kemikal na paraan upang makamit ang idinisenyong mga pattern ng istruktura.

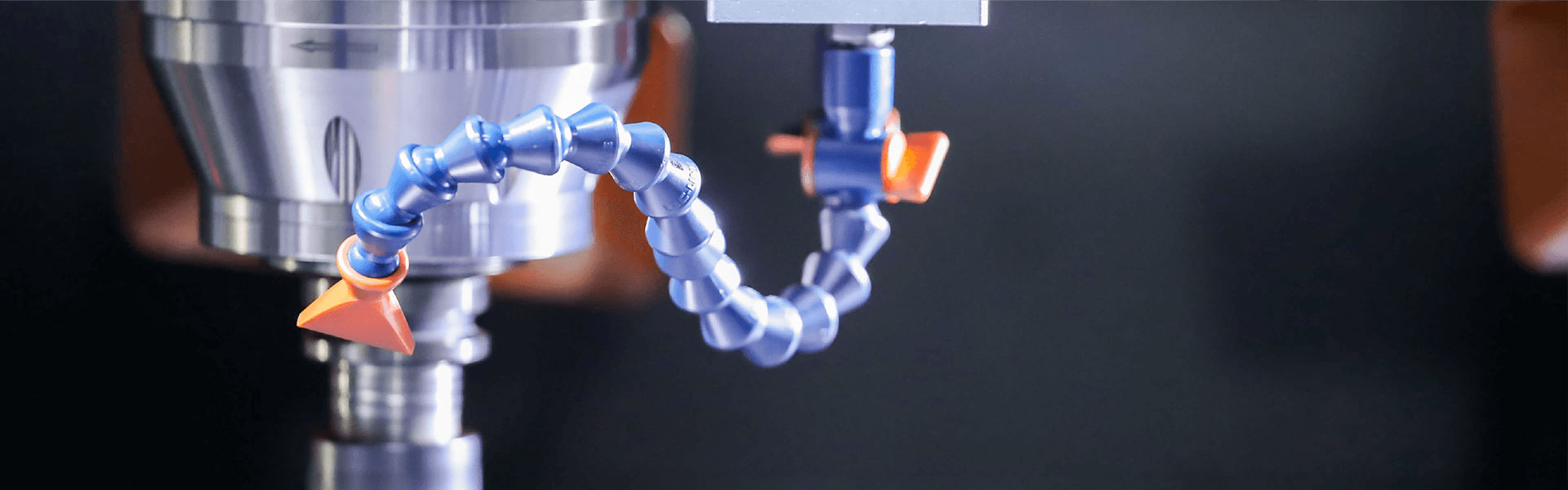

Sa kasalukuyan, maraming mga semiconductor device ang gumagamit ng mga istruktura ng mesa device, na kadalasang nilikha sa pamamagitan ng dalawang uri ng pag-ukit:wet etching at dry etching. Bagama't ang simple at mabilis na wet etching ay gumaganap ng isang mahalagang papel sa paggawa ng semiconductor device, mayroon itong mga likas na disbentaha tulad ng isotropic etching at mahinang pagkakapareho, na nagreresulta sa limitadong kontrol kapag naglilipat ng maliliit na pattern. Ang dry etching, gayunpaman, na may mataas na anisotropy, magandang pagkakapareho, at repeatability, ay naging kitang-kita sa mga proseso ng paggawa ng semiconductor device. Ang terminong "dry etching" ay malawakang tumutukoy sa anumang non-wet etching technology na ginagamit para sa pag-alis ng mga materyales sa ibabaw at paglilipat ng micro at nano pattern, kabilang ang laser etching, plasma etching, at chemical vapor etching. Ang dry etching na tinalakay sa tekstong ito ay partikular na tumutukoy sa makitid na aplikasyon ng mga proseso gamit ang plasma discharge—pisikal man o kemikal—upang baguhin ang mga materyal na ibabaw. Sinasaklaw nito ang ilang karaniwang pang-industriya na teknolohiya ng pag-ukit, kabilang angIon Beam Etching (IBE), Reactive Ion Etching (RIE), Electron Cyclotron Resonance (ECR) plasma etching, at Inductively Coupled Plasma (ICP) etching.

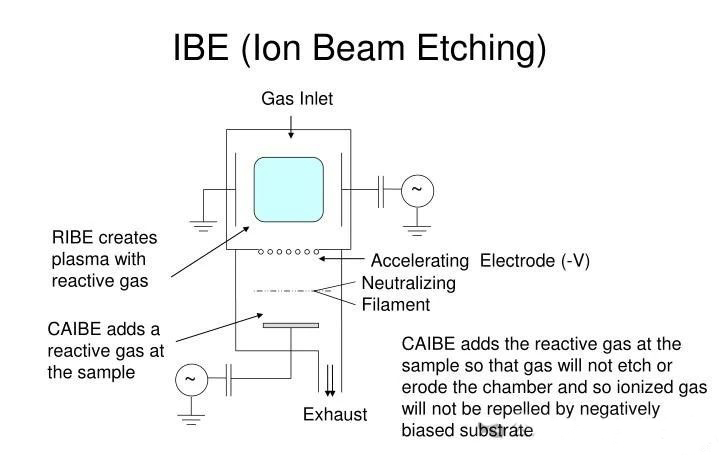

1. Ion Beam Etching (IBE)

Kilala rin bilang ion milling, ang IBE ay binuo noong 1970s bilang isang pisikal na paraan ng pag-ukit. Ang proseso ay nagsasangkot ng mga ion beam na nilikha mula sa mga inert na gas (tulad ng Ar, Xe) na pinabilis ng isang boltahe upang bombahin ang ibabaw ng target na materyal. Ang mga ion ay naglilipat ng enerhiya sa mga atomo sa ibabaw, na nagiging sanhi ng mga may enerhiya na lumampas sa kanilang nagbubuklod na enerhiya upang mag-sputter palayo. Ang pamamaraan na ito ay gumagamit ng pinabilis na boltahe upang kontrolin ang direksyon at enerhiya ng ion beam, na nagreresulta sa mahusay na etch anisotropy at rate ng pagkontrol. Bagama't mainam ito para sa pag-ukit ng mga materyal na matatag sa kemikal gaya ng mga ceramics at ilang partikular na metal, ang pangangailangan para sa mas makapal na maskara para sa mas malalim na pag-ukit ay maaaring makompromiso ang katumpakan ng pag-ukit, at ang high-energy ion bombardment ay maaaring magdulot ng hindi maiiwasang pagkasira ng kuryente dahil sa mga pagkaputol ng lattice.

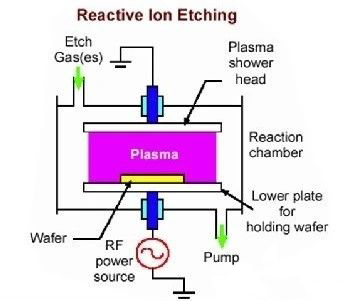

2. Reactive Ion Etching (RIE)

Binuo mula sa IBE, pinagsasama ng RIE ang mga kemikal na reaksyon sa pisikal na pambobomba ng ion. Kung ikukumpara sa IBE, nag-aalok ang RIE ng mas mataas na rate ng etching at mahusay na anisotropy at pagkakapareho sa malalaking lugar, na ginagawa itong isa sa pinakamalawak na ginagamit na mga diskarte sa pag-ukit sa micro at nano fabrication. Ang proseso ay nagsasangkot ng paglalapat ng radio frequency (RF) na boltahe sa parallel plate electrodes, na nagiging sanhi ng mga electron sa silid upang mapabilis at mag-ionize ang mga reaksyong gas, na humahantong sa isang matatag na estado ng plasma sa isang gilid ng mga plato. Ang plasma ay nagdadala ng isang positibong potensyal dahil sa mga electron na naaakit sa katod at pinagbabatayan sa anode, kaya lumilikha ng isang electric field sa buong silid. Ang positibong sisingilin na plasma ay bumibilis patungo sa cathode-linked substrate, na epektibong nag-ukit dito.

Sa panahon ng proseso ng pag-ukit, ang silid ay nagpapanatili ng isang mababang presyon na kapaligiran (0.1~10 Pa), na pinahuhusay ang rate ng ionization ng mga reaksyong gas at pinabilis ang proseso ng reaksyong kemikal sa ibabaw ng substrate. Sa pangkalahatan, ang proseso ng RIE ay nangangailangan ng mga by-product ng reaksyon na maging pabagu-bago ng isip upang mahusay na maalis ng vacuum system, na tinitiyak ang mataas na katumpakan ng pag-ukit. Direktang tinutukoy ng RF power level ang plasma density at ang acceleration bias voltage, at sa gayon ay kinokontrol ang etching rate. Gayunpaman, habang pinapataas ang density ng plasma, pinapataas din ng RIE ang bias na boltahe, na maaaring magdulot ng pinsala sa sala-sala at bawasan ang pagkapili ng maskara, kaya naglalagay ng mga limitasyon para sa mga aplikasyon ng pag-ukit. Sa mabilis na pag-unlad ng mga malalaking integrated circuit at ang pagbaba ng laki ng mga transistor, nagkaroon ng mas malaking pangangailangan para sa katumpakan at mga aspect ratio sa micro at nano fabrication, na humahantong sa pagdating ng high-density plasma-based dry etching na teknolohiya, na nagbibigay ng mga bagong pagkakataon para sa pagsulong ng electronic information technology.

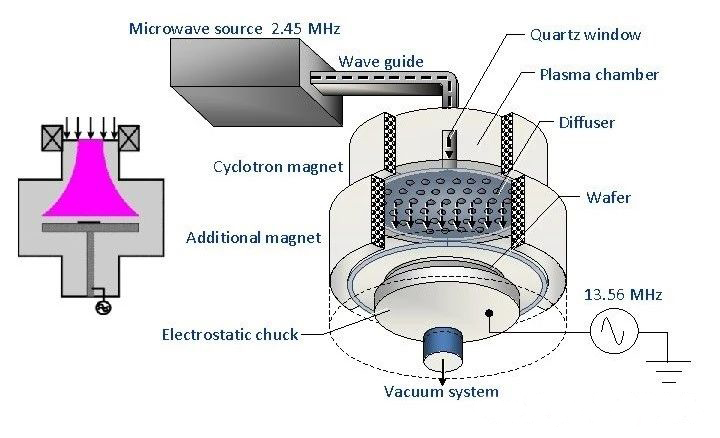

3. Electron Cyclotron Resonance (ECR) Plasma Etching

Ang teknolohiya ng ECR, isang maagang pamamaraan para sa pagkamit ng high-density na plasma, ay gumagamit ng enerhiya ng microwave upang sumasalamin sa mga electron sa loob ng silid, na pinahusay ng isang panlabas na inilapat, frequency-matched na magnetic field upang mahikayat ang electron cyclotron resonance. Ang pamamaraang ito ay nakakamit ng mas mataas na plasma densidad kaysa sa RIE, na nagpapahusay sa etching rate at mask selectivity, kaya pinapadali ang pag-ukit ng mga ultra-high na aspect ratio na istruktura. Gayunpaman, ang pagiging kumplikado ng system, na umaasa sa coordinated function ng microwave source, RF source, at magnetic field, ay nagdudulot ng mga hamon sa pagpapatakbo. Ang paglitaw ng Inductively Coupled Plasma (ICP) etching sa lalong madaling panahon ay sumunod bilang isang pagpapasimple sa ECR.

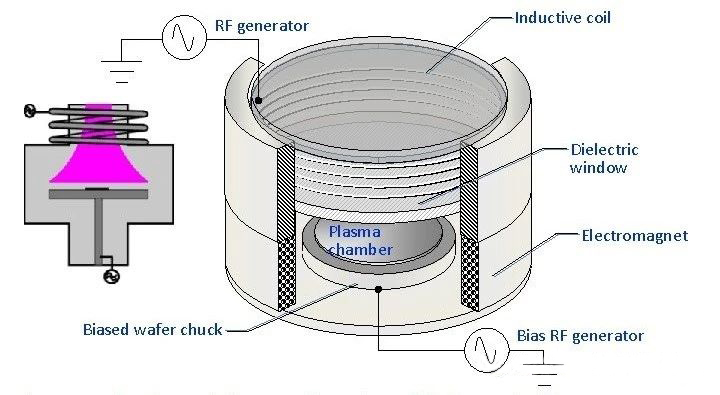

4. Inductively Coupled Plasma (ICP) Etching

Pinapasimple ng teknolohiya ng ICP etching ang system batay sa teknolohiya ng ECR sa pamamagitan ng paggamit ng dalawang 13.56MHz RF source para kontrolin ang pagbuo ng plasma at ang acceleration bias voltage. Sa halip na ang panlabas na magnetic field na ginamit sa ECR, ang isang spiral coil ay nag-uudyok ng isang alternating electromagnetic field, tulad ng ipinapakita sa eskematiko. Ang mga pinagmumulan ng RF ay naglilipat ng enerhiya sa pamamagitan ng electromagnetic coupling sa mga panloob na electron, na gumagalaw sa isang cyclotron motion sa loob ng induced field, na bumabangga sa mga reaksyong gas upang maging sanhi ng ionization. Nakakamit ng setup na ito ang mga density ng plasma na maihahambing sa ECR. Pinagsasama ng ICP etching ang mga pakinabang ng iba't ibang mga sistema ng pag-ukit, na nakakatugon sa mga pangangailangan para sa mataas na rate ng pag-ukit, mataas na selectivity, pagkakapareho ng malawak na lugar, at simple, nakokontrol na istraktura ng kagamitan, kaya mabilis na naging ginustong pagpipilian para sa isang bagong henerasyon ng mga high-density plasma etching na teknolohiya .

5. Mga Katangian ng Dry Etching

Ang teknolohiya ng dry etching ay mabilis na nakakuha ng pangunahing posisyon sa micro at nanofabrication dahil sa superyor nitong anisotropy at mataas na rate ng etching, na pinapalitan ang wet etching. Ang pamantayan para sa pagsusuri ng mahusay na teknolohiya ng dry etching ay kinabibilangan ng mask selectivity, anisotropy, etching rate, pangkalahatang pagkakapareho, at kinis ng ibabaw mula sa pagkasira ng sala-sala. Sa maraming pamantayan sa pagsusuri, ang partikular na sitwasyon ay dapat isaalang-alang batay sa mga pangangailangan sa katha. Ang pinakadirektang mga tagapagpahiwatig ng dry etching ay ang surface morphology, kabilang ang flatness ng etched floor at sidewalls at ang anisotropy ng etched terraces, na parehong maaaring kontrolin sa pamamagitan ng pagsasaayos ng ratio ng mga kemikal na reaksyon sa pisikal na pambobomba. Ang microscopic characterization pagkatapos ng etching ay karaniwang ginagawa gamit ang scanning electron microscopy at atomic force microscopy. Ang pagpili ng maskara, na kung saan ay ang ratio ng lalim ng pag-ukit ng maskara sa materyal sa ilalim ng parehong mga kondisyon at oras ng pag-ukit, ay napakahalaga. Sa pangkalahatan, mas mataas ang selectivity, mas mahusay ang katumpakan ng paglipat ng pattern. Kasama sa mga karaniwang maskara na ginagamit sa pag-ukit ng ICP ang photoresist, mga metal, at mga dielectric na pelikula. Ang Photoresist ay may mahinang pagpili at maaaring bumaba sa ilalim ng mataas na temperatura o energetic na pambobomba; ang mga metal ay nag-aalok ng mataas na selectivity ngunit nagdudulot ng mga hamon sa pagtanggal ng mask at kadalasang nangangailangan ng mga multi-layer masking techniques. Bilang karagdagan, ang mga metal mask ay maaaring sumunod sa mga sidewall sa panahon ng pag-ukit, na bumubuo ng mga daanan ng pagtagas. Samakatuwid, ang pagpili ng naaangkop na teknolohiya ng maskara ay lalong mahalaga para sa pag-ukit, at ang pagpili ng mga materyales sa maskara ay dapat matukoy batay sa mga tiyak na kinakailangan sa pagganap ng mga aparato.**