- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

High-Purity CVD Thick SiC: Mga Insight sa Proseso para sa Paglago ng Materyal

2024-07-26

1. KumbensyonalCVD SiCProseso ng Deposisyon

Ang karaniwang proseso ng CVD para sa pagdedeposito ng mga SiC coatings ay nagsasangkot ng isang serye ng maingat na kinokontrol na mga hakbang:

Pag-init:Ang CVD furnace ay pinainit sa isang temperatura sa pagitan ng 100-160°C.

Naglo-load ng substrate:Ang isang graphite substrate (mandrel) ay inilalagay sa isang umiikot na platform sa loob ng silid ng pagtitiwalag.

Vacuum at Purging:Ang silid ay inilikas at nililinis ng argon (Ar) na gas sa maraming cycle.

Pagkontrol sa Pag-init at Presyon:Ang silid ay pinainit sa temperatura ng pagtitiwalag sa ilalim ng tuluy-tuloy na vacuum. Matapos maabot ang nais na temperatura, pinananatili ang isang oras ng paghawak bago ipasok ang Ar gas upang makamit ang presyon na 40-60 kPa. Ang silid ay muling inilikas.

Panimula ng Precursor Gas:Ang pinaghalong hydrogen (H2), argon (Ar), at isang hydrocarbon gas (alkane) ay ipinapasok sa isang preheating chamber, kasama ang isang chlorosilane precursor (karaniwang silicon tetrachloride, SiCl4). Ang nagresultang halo ng gas ay pagkatapos ay ipapakain sa silid ng reaksyon.

Deposisyon at Paglamig:Sa pagkumpleto ng deposition, ang H2, chlorosilane, at alkane na daloy ay tumigil. Ang daloy ng argon ay pinananatili upang linisin ang silid habang pinapalamig. Sa wakas, ang kamara ay dinadala sa atmospheric pressure, binuksan, at ang SiC-coated graphite substrate ay tinanggal.

2. Aplikasyon ng MakapalCVD SiCMga layer

Ang mga high-density na SiC layer na lampas sa 1mm na kapal ay nakakahanap ng mga kritikal na aplikasyon sa:

Paggawa ng Semiconductor:Bilang focus ring (FR) sa mga dry etch system para sa integrated circuit fabrication.

Optika at Aerospace:Ang mga high-transparency na SiC layer ay ginagamit sa mga optical mirror at spacecraft window.

Ang mga application na ito ay nangangailangan ng mga materyales na may mataas na pagganap, na ginagawang ang makapal na SiC ay isang produktong may mataas na halaga na may malaking potensyal na pang-ekonomiya.

3. Mga Target na Katangian para sa Semiconductor-GradeCVD SiC

CVD SiCpara sa mga aplikasyon ng semiconductor, lalo na para sa mga focus ring, ay nangangailangan ng mahigpit na mga katangian ng materyal:

Mataas na Kadalisayan:Polycrystalline SiC na may antas ng kadalisayan na 99.9999% (6N).

Mataas na Densidad:Ang isang siksik, walang butas na microstructure ay mahalaga.

Mataas na Thermal Conductivity:Ang mga teoretikal na halaga ay lumalapit sa 490 W/m·K, na may mga praktikal na halaga na mula 200-400 W/m·K.

Kinokontrol na Electrical Resistivity:Ang mga halaga sa pagitan ng 0.01-500 Ω.cm ay kanais-nais.

Paglaban sa Plasma at Kawalang-kilos ng Kemikal:Kritikal para sa pagtitiis ng mga agresibong kapaligiran sa pag-ukit.

Mataas na tigas:Ang likas na katigasan ng SiC (~ 3000 kg/mm2) ay nangangailangan ng mga espesyal na pamamaraan ng machining.

Kubiko Polycrystalline Structure:Mas gusto ang 3C-SiC (β-SiC) na may dominanteng (111) crystallographic na oryentasyon.

4. Proseso ng CVD para sa 3C-SiC Thick Films

Ang gustong paraan para sa pagdedeposito ng makapal na 3C-SiC films para sa mga focus ring ay CVD, gamit ang mga sumusunod na parameter:

Precursor Selection:Karaniwang ginagamit ang Methyltrichlorosilane (MTS), na nag-aalok ng 1:1 Si/C molar ratio para sa stoichiometric deposition. Gayunpaman, ino-optimize ng ilang manufacturer ang Si:C ratio (1:1.1 hanggang 1:1.4) para mapahusay ang resistensya ng plasma, na posibleng makaapekto sa pamamahagi ng laki ng butil at gustong oryentasyon.

Carrier Gas:Ang hydrogen (H2) ay tumutugon sa mga species na naglalaman ng chlorine, habang ang argon (Ar) ay gumaganap bilang isang carrier gas para sa MTS at dilutes ang gas mixture upang makontrol ang deposition rate.

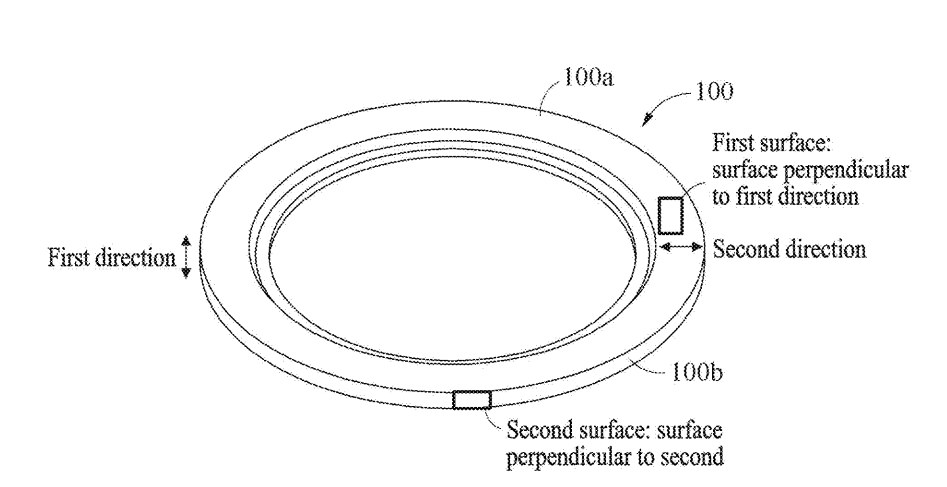

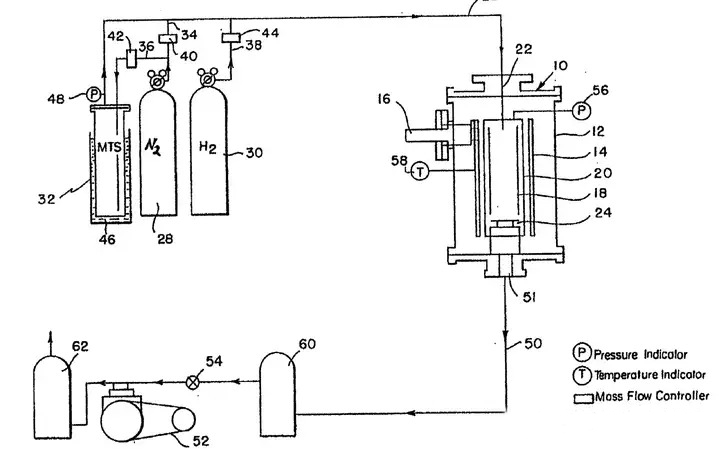

5. CVD System para sa Focus Ring Applications

Ang isang eskematiko na representasyon ng isang tipikal na CVD system para sa pagdedeposito ng 3C-SiC para sa mga focus ring ay ipinakita. Gayunpaman, ang mga detalyadong sistema ng produksyon ay kadalasang custom-designed at pagmamay-ari.

6. Konklusyon

Ang paggawa ng mataas na kadalisayan, makapal na mga layer ng SiC sa pamamagitan ng CVD ay isang kumplikadong proseso na nangangailangan ng tumpak na kontrol sa maraming mga parameter. Habang patuloy na tumataas ang pangangailangan para sa mga materyales na ito na may mataas na pagganap, ang patuloy na pagsisikap sa pagsasaliksik at pagpapaunlad ay nakatuon sa pag-optimize ng mga diskarte sa CVD upang matugunan ang mahigpit na mga kinakailangan ng susunod na henerasyong paggawa ng semiconductor at iba pang hinihingi na mga aplikasyon.**