- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

SiC Ceramics: Ang Kailangang Materyal para sa High-Precision na Mga Bahagi sa Semiconductor Manufacturing

2024-08-08

Ang SiC ay nagtataglay ng isang natatanging kumbinasyon ng mga kanais-nais na katangian, kabilang ang mataas na density, mataas na thermal conductivity, mataas na baluktot na lakas, mataas na modulus ng elasticity, malakas na corrosion resistance, at mahusay na mataas na temperatura na katatagan. Ang paglaban nito sa baluktot na stress deformation at thermal strain ay ginagawa itong napakahusay na angkop para sa malupit, kinakaing unti-unti, at napakataas na temperatura na mga kapaligiran na nakatagpo sa mga kritikal na proseso ng pagmamanupaktura tulad ng wafer epitaxy at etching. Dahil dito, natagpuan ng SiC ang malawakang aplikasyon sa iba't ibang yugto ng pagmamanupaktura ng semiconductor, kabilang ang paggiling at pag-polish, pagpoproseso ng thermal (pagsusubok, oksihenasyon, pagsasabog), lithography, deposition, etching, at ion implantation.

1. Paggiling at Pagpapakintab: SiC Grinding Susceptors

Pagkatapos ng ingot slicing, ang mga wafer ay madalas na nagpapakita ng matatalim na gilid, burr, chipping, micro-crack, at iba pang mga imperfections. Upang maiwasan ang mga depektong ito na makompromiso ang lakas ng wafer, kalidad ng ibabaw, at mga kasunod na hakbang sa pagproseso, isang proseso ng paggiling ang ginagamit. Pinapakinis ng paggiling ang mga gilid ng wafer, binabawasan ang mga pagkakaiba-iba ng kapal, pinapabuti ang parallelism sa ibabaw, at inaalis ang pinsalang dulot ng proseso ng paghiwa. Ang double-sided grinding gamit ang grinding plates ay ang pinakakaraniwang paraan, na may patuloy na pagsulong sa plate material, grinding pressure, at rotational speed na patuloy na nagpapahusay sa kalidad ng wafer.

Doble-Sided Grinding Mechanism

Ayon sa kaugalian, ang mga nakakagiling na plato ay pangunahing gawa sa cast iron o carbon steel. Gayunpaman, ang mga materyales na ito ay dumaranas ng maikling habang-buhay, mataas na thermal expansion coefficient, at pagkamaramdamin sa pagsusuot at thermal deformation, lalo na sa panahon ng high-speed grinding o polishing, na ginagawa itong hamon upang makamit ang pare-parehong wafer flatness at parallelism. Ang pagdating ng SiC ceramic grinding plates, na may kakaibang tigas, mababang wear rate, at thermal expansion coefficient na malapit na tumutugma sa silicon, ay humantong sa unti-unting pagpapalit ng cast iron at carbon steel. Ang mga katangiang ito ay gumagawa ng SiC grinding plates partikular na kapaki-pakinabang para sa mataas na bilis ng paggiling at mga proseso ng buli.

2. Thermal Processing: Mga SiC Wafers Carrier at Mga Bahagi ng Reaction Chamber

Ang mga hakbang sa pagpoproseso ng thermal tulad ng oxidation, diffusion, annealing, at alloying ay mahalaga sa paggawa ng wafer. Ang mga bahagi ng SiC ceramic ay mahalaga sa mga prosesong ito, pangunahin bilang mga wafer carrier para sa transportasyon sa pagitan ng mga hakbang sa pagproseso at bilang mga bahagi sa loob ng mga silid ng reaksyon ng mga kagamitan sa pagpoproseso ng thermal.

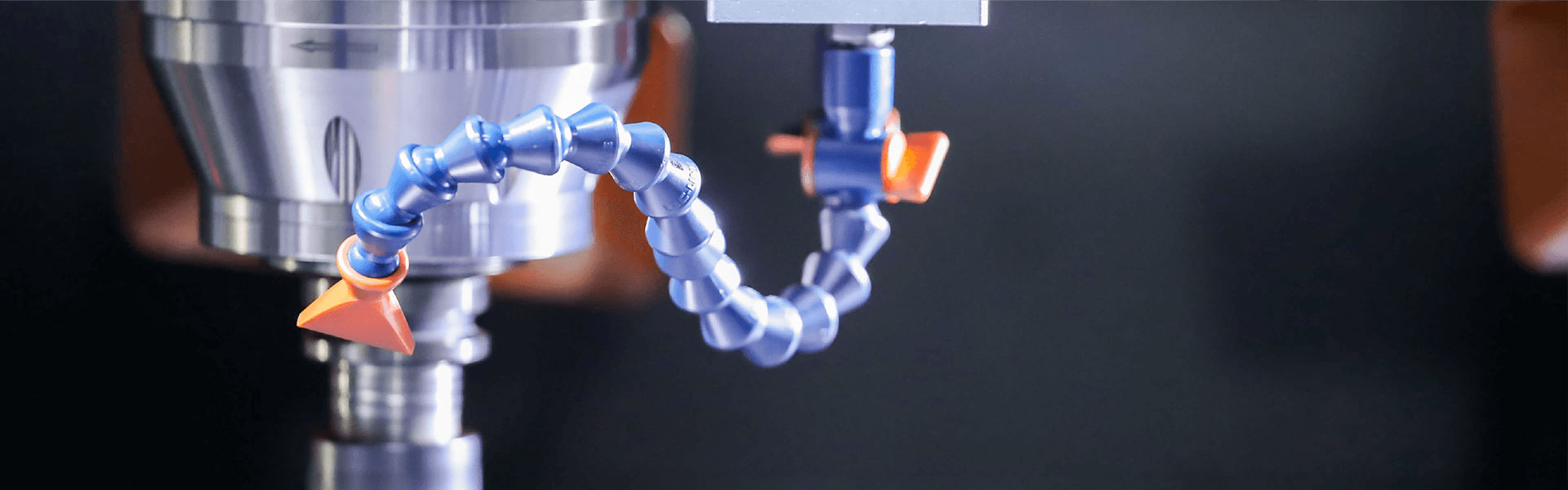

(1)Mga Ceramic End Effector(Arms):

Sa panahon ng paggawa ng silicon wafer, madalas na kinakailangan ang pagproseso ng mataas na temperatura. Ang mga mekanikal na armas na nilagyan ng mga espesyal na end effector ay karaniwang ginagamit para sa pagdadala, paghawak, at pagpoposisyon ng mga semiconductor na wafer. Ang mga armas na ito ay dapat gumana sa malinis na kapaligiran, madalas sa ilalim ng vacuum, mataas na temperatura, at kinakaing unti-unti na kapaligiran ng gas, na nangangailangan ng mataas na mekanikal na lakas, paglaban sa kaagnasan, katatagan ng mataas na temperatura, resistensya ng pagsusuot, katigasan, at pagkakabukod ng kuryente. Bagama't mas mahal at mapaghamong paggawa, ang SiC ceramic arm ay higit na mahusay sa mga alternatibong alumina sa pagtugon sa mga mahigpit na kinakailangan na ito.

Semicorex SiC Ceramic End Effector

(2) Mga Bahagi ng Reaction Chamber:

Ang mga thermal processing equipment, tulad ng mga oxidation furnace (horizontal at vertical) at Rapid Thermal Processing (RTP) system, ay gumagana sa matataas na temperatura, na nangangailangan ng mataas na pagganap ng mga materyales para sa kanilang mga panloob na bahagi. Ang mga high-purity na sintered na bahagi ng SiC, na may higit na lakas, tigas, modulus ng elasticity, stiffness, thermal conductivity, at mababang thermal expansion coefficient, ay kailangang-kailangan para sa pagbuo ng mga reaction chamber ng mga system na ito. Kabilang sa mga pangunahing bahagi ang mga patayong bangka, pedestal, liner tube, inner tube, at baffle plate.

Mga Bahagi ng Reaction Chamber

3. Lithography: SiC Stage at Ceramic Mirrors

Ang Lithography, isang kritikal na hakbang sa pagmamanupaktura ng semiconductor, ay gumagamit ng optical system upang tumutok at mag-project ng liwanag sa ibabaw ng wafer, na naglilipat ng mga pattern ng circuit para sa kasunod na pag-ukit. Ang katumpakan ng prosesong ito ay direktang nagdidikta sa pagganap at ani ng mga integrated circuit. Bilang isa sa mga pinaka-sopistikadong kagamitan sa paggawa ng chip, ang isang makina ng lithography ay binubuo ng daan-daang libong bahagi. Upang magarantiya ang pagganap at katumpakan ng circuit, ang mga mahigpit na kinakailangan ay inilalagay sa katumpakan ng parehong mga optical na elemento at mekanikal na bahagi sa loob ng sistema ng lithography. Ang SiC ceramics ay may mahalagang papel sa lugar na ito, pangunahin sa mga yugto ng wafer at ceramic na salamin.

Arkitektura ng Sistema ng Lithography

(1)Mga Yugto ng Wafer:

Ang mga yugto ng Lithography ay responsable para sa paghawak ng wafer at pagsasagawa ng mga tumpak na paggalaw sa panahon ng pagkakalantad. Bago ang bawat exposure, ang wafer at stage ay dapat na nakahanay sa nanometer precision, na sinusundan ng alignment sa pagitan ng photomask at stage upang matiyak ang tumpak na paglipat ng pattern. Nangangailangan ito ng mataas na bilis, makinis, at lubos na tumpak na awtomatikong kontrol ng entablado na may katumpakan sa antas ng nanometer. Upang matugunan ang mga pangangailangang ito, ang mga yugto ng lithography ay madalas na gumagamit ng magaan na SiC ceramics na may pambihirang dimensional na katatagan, mababang thermal expansion coefficient, at paglaban sa deformation. Pinaliit nito ang inertia, binabawasan ang pagkarga ng motor, at pinahuhusay ang kahusayan sa paggalaw, katumpakan ng pagpoposisyon, at katatagan.

(2)Mga Ceramic na Salamin:

Ang naka-synchronize na kontrol sa paggalaw sa pagitan ng yugto ng wafer at yugto ng reticle ay mahalaga sa lithography, na direktang nakakaapekto sa pangkalahatang katumpakan at resulta ng proseso. Ang mga salamin sa entablado ay mahalagang bahagi ng pag-scan sa entablado at sistema ng pagsukat ng feedback sa pagpoposisyon. Gumagamit ang system na ito ng mga interferometer upang maglabas ng mga measurement beam na sumasalamin sa mga salamin sa entablado. Sa pamamagitan ng pagsusuri sa mga reflected beam gamit ang Doppler principle, kinakalkula ng system ang mga pagbabago sa posisyon ng stage sa real-time, na nagbibigay ng feedback sa motion control system upang matiyak ang tumpak na pag-synchronize sa pagitan ng wafer stage at reticle stage. Bagama't ang mga magaan na SiC ceramics ay angkop para sa application na ito, ang paggawa ng mga ganitong kumplikadong bahagi ay nagpapakita ng mga makabuluhang hamon. Sa kasalukuyan, pangunahing ginagamit ng mga tagagawa ng mainstream integrated circuit equipment ang glass ceramics o cordierite para sa layuning ito. Gayunpaman, sa mga pagsulong sa materyal na agham at mga diskarte sa pagmamanupaktura, ang mga mananaliksik sa China Building Materials Academy ay matagumpay na nakagawa ng malalaking sukat, kumplikadong hugis, magaan, ganap na nakapaloob na SiC ceramic na salamin at iba pang structural-functional na optical na bahagi para sa mga aplikasyon ng lithography.

(3)Mga Manipis na Pelikulang Photomask:

Ang mga photomask, na kilala rin bilang mga reticle, ay ginagamit upang piliing magpadala ng liwanag at lumikha ng mga pattern sa mga photosensitive na materyales. Gayunpaman, ang EUV light irradiation ay maaaring magdulot ng makabuluhang pag-init ng photomask, na posibleng umabot sa temperatura sa pagitan ng 600 at 1000 degrees Celsius, na humahantong sa thermal damage. Upang mapagaan ito, ang isang SiC thin film ay madalas na idineposito sa photomask upang mapahusay ang thermal stability nito at maiwasan ang pagkasira.

4. Plasma Etching at Deposition: Mga Focus Ring at Iba Pang Mga Bahagi

Sa paggawa ng semiconductor, ang mga proseso ng pag-ukit ay gumagamit ng mga plasma na nabuo mula sa mga ionized na gas (hal., mga gas na naglalaman ng fluorine) upang piliing alisin ang hindi gustong materyal mula sa ibabaw ng wafer, na iniiwan ang mga gustong pattern ng circuit. Ang thin film deposition, sa kabilang banda, ay nagsasangkot ng pagdedeposito ng mga insulating material sa pagitan ng mga layer ng metal upang bumuo ng mga dielectric na layer, katulad ng isang reverse etching process. Ang parehong mga proseso ay gumagamit ng teknolohiya ng plasma, na maaaring maging kinakaing unti-unti sa mga bahagi ng silid. Samakatuwid, ang mga sangkap na ito ay nangangailangan ng mahusay na paglaban sa plasma, mababang reaktibiti sa mga gas na naglalaman ng fluorine, at mababang kondaktibiti ng kuryente.

Ayon sa kaugalian, ang mga bahagi sa etching at deposition equipment, tulad ng mga focus ring, ay gawa-gawa gamit ang mga materyales tulad ng silicon o quartz. Gayunpaman, ang walang humpay na pagmamaneho patungo sa integrated circuit (IC) miniaturization ay makabuluhang nagpapataas ng pangangailangan para sa, at kahalagahan ng, lubos na tumpak na mga proseso ng pag-ukit. Ang miniaturization na ito ay nangangailangan ng paggamit ng mga high-energy na plasma para sa tumpak na micro-scale etching upang makamit ang mas maliliit na laki ng feature at lalong kumplikadong mga istruktura ng device.

Bilang tugon sa demand na ito, ang Chemical Vapor Deposition (CVD) silicon carbide (SiC) ay lumitaw bilang ang ginustong materyal para sa mga coatings at mga bahagi sa etching at deposition equipment. Ang napakahusay na pisikal at kemikal na mga katangian nito, kabilang ang mataas na kadalisayan at pagkakapareho, ay ginagawa itong napakahusay na angkop para sa hinihinging aplikasyon. Sa kasalukuyan, ang mga bahagi ng CVD SiC sa etching na kagamitan ay kinabibilangan ng mga focus ring, gas showerhead, platens, at edge ring. Sa deposition equipment, ang CVD SiC ay ginagamit para sa chamber lids, liners, at SiC-coated graphite susceptors.

Focus Ring at SiC-Coated Graphite Susceptor

Ang mababang reaktibiti ng CVD SiC na may chlorine- at fluorine-based etching gases, kasama ng mababang electrical conductivity nito, ay ginagawa itong perpektong materyal para sa mga bahagi tulad ng mga focus ring sa plasma etching equipment. Ang focus ring, na nakaposisyon sa paligid ng wafer periphery, ay isang kritikal na bahagi na nakatutok sa plasma sa ibabaw ng wafer sa pamamagitan ng paglalagay ng boltahe sa singsing, at sa gayon ay nagpapahusay ng pagkakapareho ng pagproseso.

Habang umuunlad ang IC miniaturization, patuloy na tumataas ang power at energy na kinakailangan ng etching plasmas, partikular sa Capacitively Coupled Plasma (CCP) etching equipment. Dahil dito, mabilis na tumataas ang paggamit ng mga focus ring na nakabatay sa SiC dahil sa kanilang kakayahang makayanan ang mga lalong agresibong plasma environment na ito.**

Ang Semicorex, bilang isang makaranasang tagagawa at supplier, ay nagbibigay ng Specialty Graphite at Ceramics Materials para sa Semiconductor at Photovoltaic na industriya. Kung mayroon kang anumang mga katanungan o kailangan ng karagdagang mga detalye, mangyaring huwag mag-atubiling makipag-ugnayan sa amin.

Makipag-ugnayan sa telepono # +86-13567891907

Email: sales@semicorex.com