- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Isang Review ng 9 Sintering Technique para sa Silicon Carbide Ceramics

2024-08-19

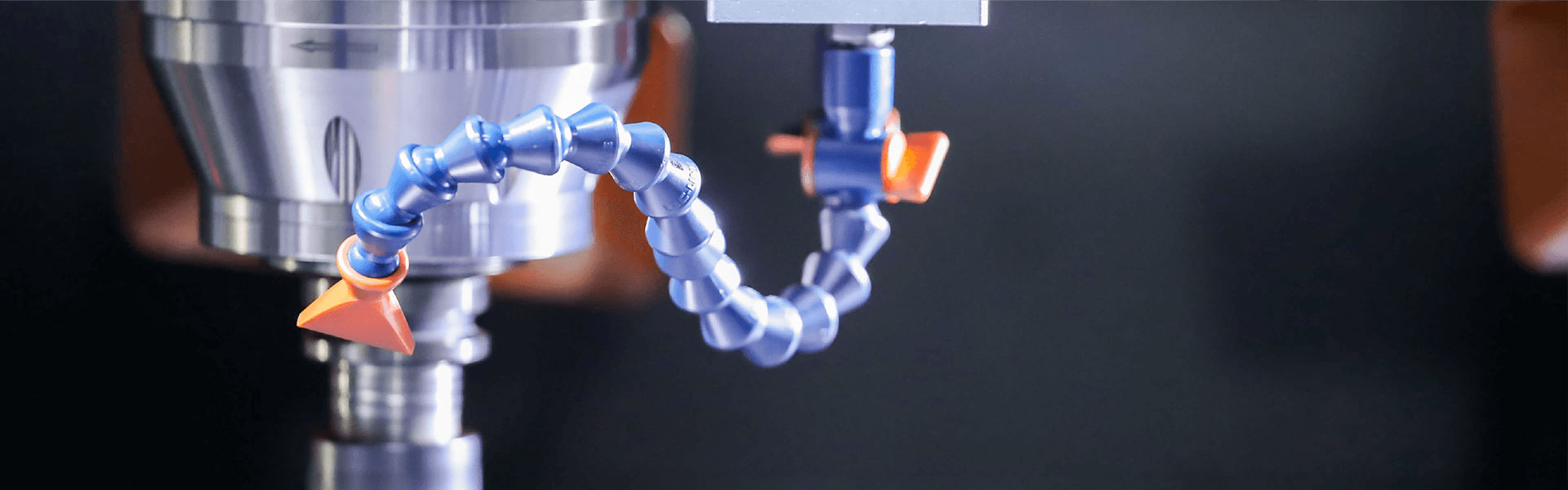

Silicon carbide (SiC), isang kilalang structural ceramic, ay kilala sa mga pambihirang katangian nito, kabilang ang mataas na temperatura na lakas, tigas, elastic modulus, wear resistance, thermal conductivity, at corrosion resistance. Ginagawa nitong angkop ang mga katangiang ito para sa isang malawak na hanay ng mga aplikasyon, mula sa tradisyonal na pang-industriya na paggamit sa mataas na temperatura ng mga muwebles ng tapahan, mga burner nozzle, mga heat exchanger, mga sealing ring, at sliding bearings, hanggang sa mga advanced na aplikasyon tulad ng ballistic armor, space mirror, semiconductor wafer chucks, at nuclear fuel cladding.

Ang proseso ng sintering ay mahalaga sa pagtukoy ng mga huling katangian ngSiC keramika. Ang malawak na pananaliksik ay humantong sa pagbuo ng iba't ibang mga diskarte sa sintering, mula sa mga naitatag na pamamaraan tulad ng reaction sintering, pressureless sintering, recrystallization sintering, at hot pressing, hanggang sa mga pinakabagong inobasyon tulad ng spark plasma sintering, flash sintering, at oscillatory pressure sintering.

Narito ang isang mas malapit na pagtingin sa siyam na kilalangSiC ceramicmga pamamaraan ng sintering:

1. Mainit na Pagpindot:

Pinangunahan ni Alliegro et al. sa Norton Company, ang hot pressing ay nagsasangkot ng sabay na paglalapat ng init at presyon sa aSiC powdercompact sa loob ng isang mamatay. Ang pamamaraang ito ay nagbibigay-daan sa sabay-sabay na densification at paghubog. Bagama't mabisa, ang hot pressing ay nangangailangan ng kumplikadong kagamitan, espesyal na dies, at mahigpit na kontrol sa proseso. Kasama sa mga limitasyon nito ang mataas na pagkonsumo ng enerhiya, limitadong pagiging kumplikado ng hugis, at mataas na gastos sa produksyon.

2. Reaction Sintering:

Unang iminungkahi ni P. Popper noong 1950s, ang reaction sintering ay nagsasangkot ng paghahaloSiC powderna may pinagmumulan ng carbon. Ang berdeng katawan, na nabuo sa pamamagitan ng slip casting, dry pressing, o cold isostatic pressing, ay sumasailalim sa proseso ng paglusot ng silicon. Ang pag-init sa itaas ng 1500°C sa isang vacuum o inert na kapaligiran ay natutunaw ang silikon, na pumapasok sa buhaghag na katawan sa pamamagitan ng pagkilos ng maliliit na ugat. Ang likido o gas na silicon ay tumutugon sa carbon, na bumubuo ng in-situ na β-SiC na nagbubuklod sa mga umiiral na SiC particle, na nagreresulta sa isang siksik na seramik.

Ipinagmamalaki ng Reaction-bonded SiC ang mababang sintering temperature, cost-effectiveness, at mataas na densification. Ang hindi gaanong pag-urong sa panahon ng sintering ay ginagawa itong partikular na angkop para sa malalaking, kumplikadong hugis na mga bahagi. Kasama sa mga karaniwang aplikasyon ang mga muwebles na may mataas na temperatura, mga radiant tube, mga heat exchanger, at mga desulfurization nozzle.

Semicorex Process Route ng RBSiC Boat

3. Walang Pressure na Sintering:

Binuo ni S. Prochazka et al. sa GE noong 1974, ang walang pressure na sintering ay nag-aalis ng pangangailangan para sa panlabas na presyon. Ang densification ay nangyayari sa 2000-2150°C sa ilalim ng atmospheric pressure (1.01×105 Pa) sa isang inert na kapaligiran sa tulong ng sintering additives. Ang walang presyon na sintering ay maaaring higit pang ikategorya sa solid-state at liquid-phase sintering.

Ang solid-state pressureless sintering ay nakakamit ng mataas na densidad (3.10-3.15 g/cm3) nang walang mga intergranular glass phase, na nagreresulta sa mga pambihirang mekanikal na katangian ng mataas na temperatura, na may mga temperatura ng paggamit na umaabot sa 1600°C. Gayunpaman, ang labis na paglaki ng butil sa mataas na temperatura ng sintering ay maaaring negatibong makaapekto sa lakas.

Ang liquid-phase pressureless sintering ay nagpapalawak sa saklaw ng aplikasyon ng SiC ceramics. Ang likidong bahagi, na nabuo sa pamamagitan ng pagtunaw ng isang bahagi o eutectic na reaksyon ng maraming bahagi, ay nagpapahusay ng densification kinetics sa pamamagitan ng pagbibigay ng mataas na diffusivity path, na humahantong sa mas mababang temperatura ng sintering kumpara sa solid-state na sintering. Ang pinong laki ng butil at natitirang intergranular liquid phase sa liquid-phase na sintered SiC ay nagtataguyod ng paglipat mula sa transgranular hanggang intergranular fracture, na nagpapataas ng flexural strength at fracture toughness.

Ang walang pressure na sintering ay isang mature na teknolohiya na may mga pakinabang tulad ng cost-effectiveness at versatility ng hugis. Ang solid-state na sintered na SiC, sa partikular, ay nag-aalok ng mataas na densidad, pare-parehong microstructure, at mahusay na pangkalahatang pagganap, na ginagawa itong angkop para sa pagkasira at mga sangkap na lumalaban sa kaagnasan tulad ng mga sealing ring at sliding bearings.

Walang Pressure Sintered Silicon Carbide Armor

4. Recrystallization Sintering:

Noong 1980s, ipinakita ni Kriegesmann ang katha ng high-performance recrystallizedSiC keramikasa pamamagitan ng slip casting na sinusundan ng sintering sa 2450°C. Ang pamamaraan na ito ay mabilis na pinagtibay para sa malakihang produksyon ng FCT (Germany) at Norton (USA).

Ang recrystallized SiC ay nagsasangkot ng sintering ng isang berdeng katawan na nabuo sa pamamagitan ng pag-iimpake ng mga particle ng SiC na may iba't ibang laki. Ang mga pinong particle, na pantay na nahahati sa loob ng mga interstice ng mas magaspang na mga particle, ay sumingaw at lumalamig sa mga contact point ng mas malalaking particle sa temperaturang higit sa 2100°C sa ilalim ng isang kinokontrol na kapaligiran. Ang mekanismo ng evaporation-condensation na ito ay bumubuo ng mga bagong hangganan ng butil sa mga leeg ng butil, na humahantong sa paglaki ng butil, pagbuo ng leeg, at isang sintered na katawan na may natitirang porosity.

Ang mga pangunahing tampok ng recrystallized na SiC ay kinabibilangan ng:

Minimal Shrinkage: Ang kawalan ng grain boundary o volume diffusion sa panahon ng sintering ay nagreresulta sa hindi gaanong pag-urong.

Near-Net Shaping: Ang sintered density ay nananatiling halos magkapareho sa green body density.

Malinis na Mga Hangganan ng Butil: Ang Recrystallized na SiC ay nagpapakita ng malinis na mga hangganan ng butil na walang mga bahagi ng salamin o mga dumi.

Residual Porosity: Ang sintered body ay karaniwang nagpapanatili ng 10-20% porosity.

5. Mainit na Isostatic Pressing (HIP):

Ang HIP ay gumagamit ng inert gas pressure (karaniwang argon) upang mapahusay ang densification. Ang SiC powder compact, na selyadong sa loob ng isang baso o metal na lalagyan, ay sumasailalim sa isostatic pressure sa loob ng furnace. Habang tumataas ang temperatura sa hanay ng sintering, ang isang compressor ay nagpapanatili ng paunang gas pressure ng ilang megapascals. Ang presyon na ito ay unti-unting tumataas sa panahon ng pag-init, na umaabot hanggang 200 MPa, na epektibong nag-aalis ng mga panloob na pores at nakakamit ang mataas na density.

6. Spark Plasma Sintering (SPS):

Ang SPS ay isang nobelang powder metallurgy technique para sa paggawa ng mga siksik na materyales, kabilang ang mga metal, ceramics, at composites. Gumagamit ito ng mga de-koryenteng pulse na may mataas na enerhiya upang makabuo ng pulsed electrical current at spark plasma sa pagitan ng mga particle ng pulbos. Ang localized heating at plasma generation na ito ay nangyayari sa medyo mababang temperatura at maikling tagal, na nagpapagana ng mabilis na sintering. Ang proseso ay epektibong nag-aalis ng mga contaminant sa ibabaw, nagpapagana ng mga particle surface, at nagtataguyod ng mabilis na densification. Ang SPS ay matagumpay na ginamit upang gumawa ng mga siksik na SiC ceramics gamit ang Al2O3 at Y2O3 bilang mga pantulong sa sintering.

7. Microwave Sintering:

Hindi tulad ng karaniwang pag-init, ginagamit ng microwave sintering ang dielectric na pagkawala ng mga materyales sa loob ng isang electromagnetic field ng microwave upang makamit ang volumetric na pagpainit at sintering. Nag-aalok ang paraang ito ng mga pakinabang tulad ng mas mababang temperatura ng sintering, mas mabilis na rate ng pag-init, at pinahusay na densification. Ang pinahusay na mass transport sa panahon ng microwave sintering ay nagpo-promote din ng fine-grained microstructure.

8. Flash Sintering:

Ang flash sintering (FS) ay nakakuha ng pansin para sa mababang pagkonsumo ng enerhiya at napakabilis na sintering kinetics. Ang proseso ay nagsasangkot ng paglalapat ng boltahe sa isang berdeng katawan sa loob ng isang pugon. Sa pag-abot sa temperatura ng threshold, ang biglaang non-linear na pagtaas ng kasalukuyang ay bumubuo ng mabilis na pag-init ng Joule, na humahantong sa malapit-agad na densification sa loob ng ilang segundo.

9. Oscillatory Pressure Sintering (OPS):

Ang pagpapakilala ng dynamic na presyon sa panahon ng sintering ay nakakagambala sa pag-uugnay at pagtitipon ng mga butil, na binabawasan ang laki at distribusyon ng butas. Nagreresulta ito sa mataas na siksik, pinong butil, at homogenous na microstructure, na nagbubunga ng mataas na lakas at maaasahang mga keramika. Pinangunahan ng team ni Xie Zhipeng sa Tsinghua University, pinapalitan ng OPS ang pare-parehong static pressure sa conventional sintering ng dynamic na oscillatory pressure.

Nag-aalok ang OPS ng ilang mga pakinabang:

Pinahusay na Berde Density: Ang tuluy-tuloy na oscillatory pressure ay nagtataguyod ng muling pagsasaayos ng particle, na makabuluhang tumataas ang berdeng density ng powder compact.

Increased Sintering Driving Force: Nagbibigay ang OPS ng mas malaking puwersa sa pagmamaneho para sa densification, pagpapahusay ng pag-ikot ng butil, pag-slide, at daloy ng plastik. Ito ay partikular na kapaki-pakinabang sa mga huling yugto ng sintering, kung saan ang kontroladong dalas ng oscillation at amplitude ay epektibong nag-aalis ng mga natitirang pores sa mga hangganan ng butil.

Larawan ng Oscillatory Pressure Sintering Equipment

Paghahambing ng Mga Karaniwang Teknik:

Kabilang sa mga diskarteng ito, ang reaction sintering, pressureless sintering, at recrystallization sintering ay malawakang ginagamit para sa pang-industriyang produksyon ng SiC, bawat isa ay may natatanging mga pakinabang, na nagreresulta sa natatanging microstructure, katangian, at aplikasyon.

SiC na may kaugnayan sa reaksyon:Nag-aalok ng mababang temperatura ng sintering, cost-effectiveness, minimal na pag-urong, at mataas na densification, na ginagawa itong angkop para sa malalaking, kumplikadong hugis na mga bahagi. Kasama sa mga karaniwang application ang high-temperature kiln furniture, burner nozzle, heat exchanger, at optical reflector.

Walang presyon na sintered SiC:Nagbibigay ng cost-effectiveness, versatility ng hugis, mataas na density, unipormeng microstructure, at mahusay na pangkalahatang katangian, na ginagawa itong perpekto para sa mga precision na bahagi tulad ng mga seal, sliding bearings, ballistic armor, optical reflector, at semiconductor wafer chuck.

Recrystallized SiC:Nagtatampok ng mga purong SiC phase, mataas na kadalisayan, mataas na porosity, mahusay na thermal conductivity, at thermal shock resistance, na ginagawa itong angkop para sa mataas na temperatura na mga kasangkapan sa tapahan, mga heat exchanger, at burner nozzle.**

Kami sa Semicorex ay dalubhasa saSiC Ceramics at iba paMga Materyales na Ceramicinilapat sa paggawa ng semiconductor, kung mayroon kang anumang mga katanungan o kailangan ng karagdagang mga detalye, mangyaring huwag mag-atubiling makipag-ugnayan sa amin.

Makipag-ugnayan sa telepono: +86-13567891907

Email: sales@semicorex.com