- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

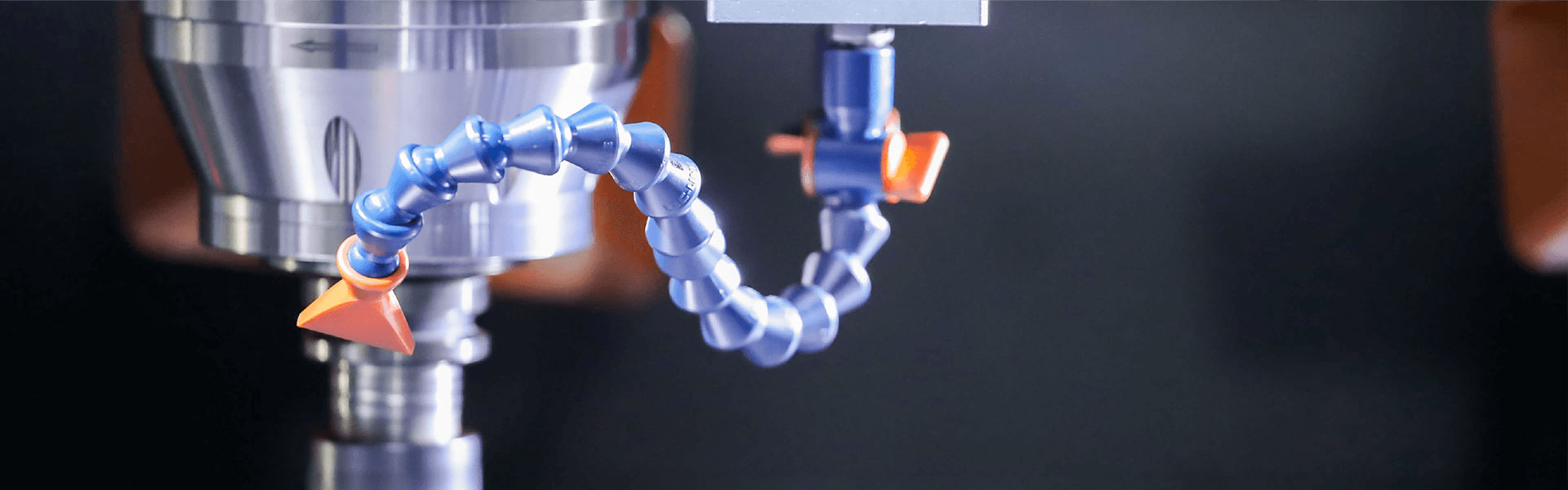

SiC Single Crystal Substrate Processing

2024-10-18

Mga solong kristal ng Silicon Carbide (SiC).ay pangunahing ginawa gamit ang paraan ng sublimation. Pagkatapos alisin ang kristal mula sa crucible, ilang masalimuot na hakbang sa pagproseso ang kinakailangan upang lumikha ng magagamit na mga wafer. Ang unang hakbang ay upang matukoy ang kristal na oryentasyon ng SiC boule. Kasunod nito, ang boule ay sumasailalim sa outer diameter grinding upang makamit ang isang cylindrical na hugis. Para sa mga n-type na SiC na wafer, na karaniwang ginagamit sa mga power device, ang itaas at ibabang ibabaw ng cylindrical na kristal ay karaniwang ginagawang makina upang lumikha ng isang eroplano sa 4° anggulo na nauugnay sa {0001} mukha.

Susunod, ang pagproseso ay nagpapatuloy sa direksyong gilid o bingaw upang tukuyin ang kristal na oryentasyon ng ibabaw ng wafer. Sa paggawa ng malaking diameterSiC wafers, ang directional notching ay isang pangkaraniwang pamamaraan. Ang cylindrical SiC solong kristal ay pagkatapos ay hiniwa sa manipis na mga sheet, pangunahin gamit ang multi-wire cutting techniques. Ang prosesong ito ay nagsasangkot ng paglalagay ng mga abrasive sa pagitan ng cutting wire at ng SiC crystal habang naglalagay ng pressure upang mapadali ang cutting motion.

Fig. 1 Pangkalahatang-ideya ng SiC wafer processing technology

(a) Pag-alis ng SiC ingot mula sa crucible; (b) Cylindrical grinding; (c) Directional edge o notch cutting; (d) Multi-wire cutting; (e) Paggiling at pagpapakintab

Pagkatapos hiwain, angSiC wafersmadalas na nagpapakita ng mga hindi pagkakapare-pareho sa kapal at mga iregularidad sa ibabaw, na nangangailangan ng karagdagang pag-flattening na paggamot. Ito ay nagsisimula sa paggiling upang maalis ang micron-level na hindi pantay na ibabaw. Sa yugtong ito, ang abrasive na pagkilos ay maaaring magpasok ng mga pinong gasgas at mga imperpeksyon sa ibabaw. Kaya, ang kasunod na hakbang ng buli ay mahalaga para sa pagkamit ng isang tulad-salamin na pagtatapos. Hindi tulad ng paggiling, ang polishing ay gumagamit ng mas pinong mga abrasive at nangangailangan ng masusing pangangalaga upang maiwasan ang mga gasgas o panloob na pinsala, na tinitiyak ang isang mataas na antas ng kinis sa ibabaw.

Sa pamamagitan ng mga pamamaraang ito,SiC wafersnagbabago mula sa magaspang na pagpoproseso hanggang sa precision machining, na sa huli ay nagreresulta sa isang patag na parang salamin na ibabaw na angkop para sa mga device na may mataas na pagganap. Gayunpaman, ang pagtugon sa matutulis na mga gilid na kadalasang nabubuo sa paligid ng perimeter ng pinakintab na mga wafer ay mahalaga. Ang mga matalim na gilid na ito ay madaling masira kapag nadikit sa iba pang mga bagay. Upang mapagaan ang pagkasira na ito, kinakailangan ang paggiling sa gilid ng wafer perimeter. Ang mga pamantayan sa industriya ay naitatag upang matiyak ang pagiging maaasahan at kaligtasan ng mga wafer sa kasunod na paggamit.

Ang pambihirang tigas ng SiC ay ginagawa itong isang mainam na materyal na nakasasakit sa iba't ibang mga aplikasyon sa machining. Gayunpaman, nagpapakita rin ito ng mga hamon sa pagproseso ng mga SiC boule sa mga wafer, dahil ito ay isang nakakaubos ng oras at kumplikadong proseso na patuloy na ino-optimize. Ang isang promising innovation upang mapabuti ang tradisyonal na pamamaraan ng paghiwa ay ang teknolohiya ng laser cutting. Sa pamamaraang ito, ang isang laser beam ay nakadirekta mula sa tuktok ng cylindrical na SiC na kristal, na tumutuon sa nais na lalim ng pagputol upang lumikha ng isang binagong zone sa loob ng kristal. Sa pamamagitan ng pag-scan sa buong ibabaw, ang binagong zone na ito ay unti-unting lumalawak sa isang eroplano, na nagbibigay-daan para sa paghihiwalay ng mga manipis na sheet. Kung ikukumpara sa conventional multi-wire cutting, na kadalasang nagdudulot ng malaking pagkawala ng kerf at maaaring magpakilala ng mga iregularidad sa ibabaw, ang laser slicing ay makabuluhang binabawasan ang pagkawala ng kerf at oras ng pagproseso, na ipinoposisyon ito bilang isang promising na paraan para sa mga pag-unlad sa hinaharap.

Ang isa pang makabagong teknolohiya sa paghiwa ay ang paggamit ng electrical discharge cutting, na bumubuo ng mga discharge sa pagitan ng metal wire at ng SiC crystal. Ipinagmamalaki ng pamamaraang ito ang mga pakinabang sa pagbabawas ng pagkawala ng kerf habang higit na pinahuhusay ang kahusayan sa pagproseso.

Isang natatanging diskarte saSiC waferAng produksyon ay nagsasangkot ng pagdikit ng isang manipis na pelikula ng SiC solong kristal sa isang heterogenous na substrate, sa gayon ay gumagawaSiC wafers. Ang proseso ng pagbubuklod at detatsment na ito ay nagsisimula sa pag-iniksyon ng mga hydrogen ions sa SiC solong kristal sa isang paunang natukoy na lalim. Ang SiC crystal, na ngayon ay nilagyan ng ion-implanted layer, ay naka-layer sa isang makinis na sumusuportang substrate, tulad ng polycrystalline SiC. Sa pamamagitan ng paglalapat ng presyon at init, ang SiC na solong kristal na layer ay inililipat sa sumusuportang substrate, na kumukumpleto ng detatsment. Ang inilipat na SiC layer ay sumasailalim sa surface flattening treatment at maaaring magamit muli sa proseso ng pagbubuklod. Kahit na ang gastos ng pagsuporta sa substrate ay mas mababa kaysa sa SiC solong kristal, nananatili ang mga teknikal na hamon. Gayunpaman, ang pananaliksik at pag-unlad sa lugar na ito ay patuloy na aktibong sumusulong, na naglalayong bawasan ang kabuuang gastos sa pagmamanupaktura ngSiC wafers.

Sa buod, ang pagproseso ngSiC solong kristal na substratenagsasangkot ng maraming yugto, mula sa paggiling at paghiwa hanggang sa pagpapakintab at paggamot sa gilid. Ang mga inobasyon tulad ng laser cutting at electrical discharge machining ay nagpapabuti sa kahusayan at nagpapababa ng materyal na basura, habang ang mga bagong paraan ng substrate bonding ay nag-aalok ng mga alternatibong daan patungo sa cost-effective na produksyon ng wafer. Habang ang industriya ay patuloy na nagsusumikap para sa pinahusay na mga diskarte at pamantayan, ang pangwakas na layunin ay nananatiling ang produksyon ng mataas na kalidadSiC wafersna nakakatugon sa mga pangangailangan ng mga advanced na electronic device.