- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Paano gawin ang Proseso ng CMP

2024-06-28

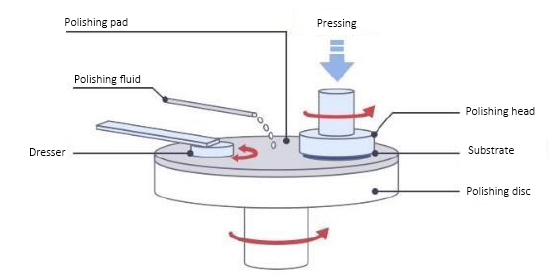

Proseso ng CMP:

1. Ayusin angostiyasa ilalim ng buli ulo, at ilagay ang buli pad sa paggiling disc;

2. Ang umiikot na buli na ulo ay pumipindot sa umiikot na polishing pad na may isang tiyak na presyon, at isang dumadaloy na nakakagiling na likido na binubuo ng mga nano-abrasive na particle at chemical solution ay idinagdag sa pagitan ng silicon wafer surface at ng polishing pad. Ang nakakagiling na likido ay pantay na pinahiran sa ilalim ng transmisyon ng polishing pad at ng sentripugal na puwersa, na bumubuo ng isang likidong pelikula sa pagitan ng silicon wafer at ng polishing pad;

3. Nakakamit ang flattening sa pamamagitan ng alternating na proseso ng pagtanggal ng chemical film at mechanical film removal.

Pangunahing teknikal na mga parameter ng CMP:

Paggiling rate: ang kapal ng materyal na inalis sa bawat yunit ng oras.

Flatness: (ang pagkakaiba sa pagitan ng taas ng hakbang bago at pagkatapos ng CMP sa isang tiyak na punto sa silicon wafer/ang taas ng hakbang bago ang CMP) * 100%,

Pagkakapareho ng paggiling: kabilang ang pagkakapareho ng intra-wafer at pagkakapareho ng inter-wafer. Ang pagkakapareho ng intra-wafer ay tumutukoy sa pagkakapare-pareho ng mga rate ng paggiling sa iba't ibang posisyon sa loob ng isang silicon na wafer; Ang pagkakapareho ng inter-wafer ay tumutukoy sa pagkakapare-pareho ng mga rate ng paggiling sa pagitan ng iba't ibang mga wafer ng silikon sa ilalim ng parehong mga kondisyon ng CMP.

Dami ng depekto: Sinasalamin nito ang bilang at uri ng iba't ibang mga depekto sa ibabaw na nabuo sa panahon ng proseso ng CMP, na makakaapekto sa pagganap, pagiging maaasahan, at yield ng mga semiconductor device. Pangunahing kasama ang mga gasgas, depression, erosion, residues, at kontaminasyon ng particle.

Mga aplikasyon ng CMP

Sa buong proseso ng paggawa ng semiconductor, mula saostiya ng silikonpagmamanupaktura, pagmamanupaktura ng wafer, hanggang sa packaging, ang proseso ng CMP ay kailangang gamitin nang paulit-ulit.

Sa proseso ng paggawa ng silicon wafer, matapos ang crystal rod ay gupitin sa mga silicon na wafer, kakailanganin itong pulido at linisin upang makakuha ng isang kristal na silicon wafer tulad ng salamin.

Sa proseso ng pagmamanupaktura ng wafer, sa pamamagitan ng ion implantation, thin film deposition, lithography, etching, at multi-layer wiring links, upang matiyak na ang bawat layer ng manufacturing surface ay nakakamit ng global flatness sa nanometer level, kadalasang kinakailangan na gamitin paulit-ulit ang proseso ng CMP.

Sa larangan ng advanced na packaging, ang mga proseso ng CMP ay lalong ipinakilala at ginagamit sa malalaking dami, bukod sa kung saan sa pamamagitan ng silicon sa pamamagitan ng (TSV) na teknolohiya, fan-out, 2.5D, 3D packaging, atbp. ay gagamit ng malaking bilang ng mga proseso ng CMP.

Ayon sa uri ng pinakintab na materyal, hinahati namin ang CMP sa tatlong uri:

1. Substrate, pangunahin ang materyal na silikon

2. Metal, kabilang ang aluminum/copper metal interconnect layer, Ta/Ti/TiN/TiNxCy at iba pang diffusion barrier layer, adhesion layer.

3. Mga dielectric, kabilang ang mga interlayer na dielectric tulad ng SiO2, BPSG, PSG, mga passivation layer tulad ng SI3N4/SiOxNy, at mga barrier layer.